摘要:玻璃生產中石英砂的均勻性對穩定玻璃熔窯的熱工制度、提高熔窯熔化量和質量起著重要的作用。通過對石英砂的投入前、投入過程、投入后的改造,實現了石英砂均勻性的提高效果。

0 引言

玻璃行業一般采用濕石英砂作為原料使用,石英砂本身不溶解于水,石英砂在堆積、運輸周轉、存放過程所處的形態部位不同,水分滲出的程度不一樣,留在石英砂里的水分也不一樣。底部的水分高于上部的水分,中間的水分高于外邊的水分,同時因不同廠家的礦源不同、加工工藝差異等原因造成濕石英砂的理化指標均勻性較差。

為提高濕石英砂理化指標的均勻性,某公司在投產時投資約800萬元建有石英砂均化庫,由于初期安裝設計的原因,工廠均化庫自動布料系統不能投入使用,石英砂入庫一 直以定點入庫為主,由操作人員憑經驗進行操作,不同廠家的石英砂無法達到均化要求,造成石英砂理化指標的均勻性差,比如水分指標,單班出庫水分較大波動在0.7%左右,易造成如下影響:

①石英砂的稱量誤差較大;

②水分增加導致堵料,對配料設備造成危害;

③水分增加嚴重的會導致池爐加料機輸出波動引起玻璃液位波動;

④理化指標均勻性差會造成工藝波動。

1 改造

為穩定出庫水分,解決石英砂的均勻性問題,結合地區的氣候特點,進行了一定改造,下面作一介紹。

1.1 改造前現狀

為了滿足使用要求,曾在石英砂投料口增加了篩網,即在磁柵的正上方安裝1600mm×580mm間隙為180mm的篩網,使投入的石英砂流過篩網。按設計要求,水分波動超過7%的石英砂會造成堵塞或流動不暢,投料工發現問題后及時向班長反映,便于掌握水分超標混入或外干內濕現象,嚴重時采取滲水或退貨處理,下部磁柵可除去金屬等異物,通過調整間隙達到控制效果。

1.2 均化庫自動布料改造

原均化庫布料系統工藝流程為:投料口→震動電磁給料機→1#斗提機→布料皮帶機(帶左右移動小車)→均化庫→耙料機→耙料帶式輸送機→帶式輸送機→2#斗提機→石英砂倉。

布料皮帶機帶動左右移動小車,小車運行速度設計為21m/min,在20m高的廠房頂部運動以均化庫整個長度60m為一個循環周期。

此種布料有以下缺陷:

①小車速度太快易脫軌失控;

②石英砂入庫區與出庫區混合,會造成水分波動加大;

③對小車滑軸線損害大,200m長的電纜使用3個月就需更換;

④對160m長的布料皮帶損害大,易造成皮帶跑偏,嚴重時造成皮帶撕裂。

投產試運行時因小車失控撞毀彩板墻,無人員再敢調試,我們只能采取定點布料生產,某公司光伏玻璃一廠和TCO項目部的均化庫布料系統均為這種生產方式,使得投資800萬的均化庫只能成為一個周轉庫。因此為達到投人過程均化的要求,須對均化庫布料皮帶機進行自動化改造。

(1)降速改造

通過改變減速機的速比,降低布料小車的行走速度,由原來的21m/min改造為5.1m/min,來滿足自動布料的要求。

用原CRT產品線使用的舊減速機(型號:XWE06-53,速比:187,功率:1.1kW),取代原減速機(型號:K67DV100M4,速比:30.22,功率:2.2kW)。并對鏈條、鏈輪的位置做適當調整,使石英砂布料移動小車穩定而均勻的行走,速度降為5.1m/min,以滿足自動布料的條件。

(2)小循環自動改造,防止干濕混合

原均化庫布料小車以均化庫長60m為一個循環周期,石英砂入庫濕砂與出庫混合,造成水分波動加大,工藝要求須對均化庫按入庫區、出庫區和控水區3個區域分段控制,布料小車只能在入庫區上方運行,且隨生產中出庫區石英砂的使用完畢而變成入庫區而周期性的循環移動。原計劃在上部增加行程開關來控制布料小車移動,但因入庫區的循環移動會造成行程開關的電纜線每天移動而放棄。

經過現場研究,決定增加循環定時器。在循環定時器的開點和閉點上各接入1個繼電器,這2個繼電器分別控制小車左、右行駛的時間。循環定時器以設定值為周期不斷地在開點和閉點之間交替供電,以此實現布料小車的自動行走布料。

在開始單獨空車試車時,受小車上皮帶的影響,行程6m,時間90s,頭次偏差為50mm,以后每次偏差20mm。繼續調整小車,但向左速度較快,導致小車每次行走都會向左側出現500mm左右的累計偏差。經過不斷調整3個定時器的參數,終將小車的行走偏差控制在20mm以內。在布料皮帶負載運行的情況下試車時,發現小車的運行再次出現偏差,且偏差呈不穩定趨勢,負載測試布料小車行程為5.6m,單程用時73s,偏差20mm;延時15s,反向行駛,偏差20mm,每次以20mm的偏差累加。

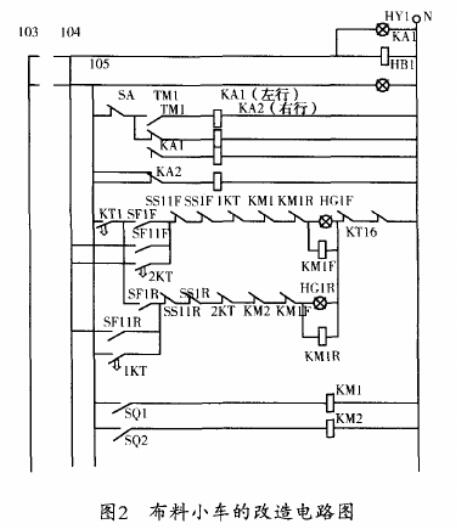

經過反復試車、調整,使小車在空載、負載的運行狀況下實現了偏差小于10mm,達到甚至超過了工藝要求。為了保證布料小車正常行駛,又在系統中加裝了2個超程繼電器,當小車突發意外行駛到軌道端部時,強制布料小車斷電,停止行走,故障解除后再恢復行程布料。改造后的電路圖見圖2,改造后實現了布料小車可在設定的任意區間任意長度內行走布料。

1.3 加強通風控水

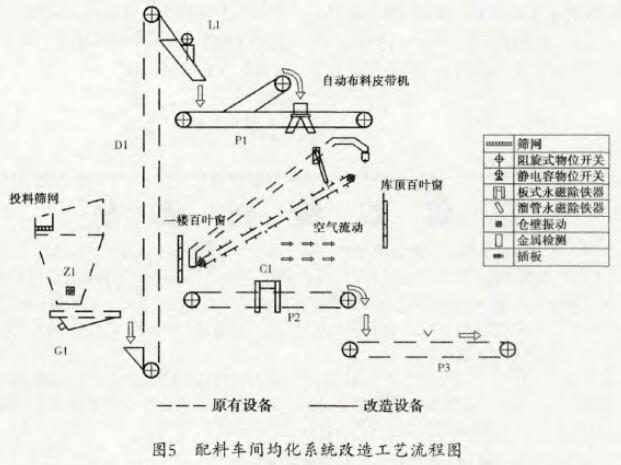

暖溫帶大陸性季風氣候,四季分明,特點為冬季寒冷干燥,夏季濕潤炎熱,春季風沙多,晝夜溫差大。為充分利用自然風對流控制石英砂水分,在均化庫布料皮帶兩側窗戶和一樓北側安裝百葉窗。安裝后根據天氣具體情況,制定相應的措施來定期開啟關閉,達到通風控水的目的。對比TC0項目部均化庫通風系統,省去了安裝風機,節約功率約為42kW,基本滿足工藝要求。改造后的均化系統工藝流程見圖5。

2 使用

該項目在2012年3月底全部完成,對均化庫按入庫區、出庫區和控水區3個區域分段循環使用,3個分區功能明確,自動均勻。由于經過3個階段的改造,通過投入前控制超標水分、投入過程均化混合、投入后加強通風控水,石英砂的水分均勻性有很大提高。

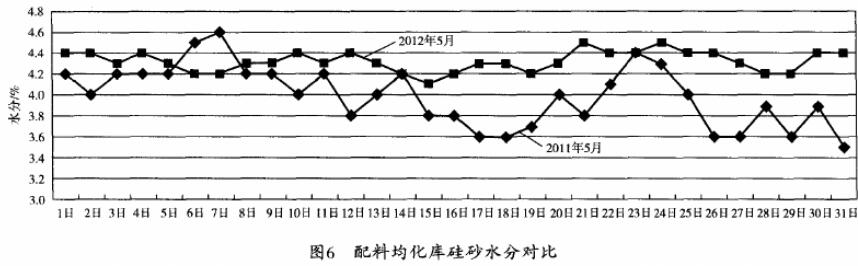

經改造后首批石英砂于2012年4月16日投入使用。由于車間只具備檢測水分的技術手段,現對改造前的2011年5月與改造后的2012年5月均化庫出庫水分對比,見圖6。測量地點為光伏玻璃一廠配料車間均化庫廠房,采用電子秤型號為ACS-6型,分度值為2g,測量標準按ACHT/WI015-G201《配料水分測定及樣品存放作業指導書》執行。

3 效果

除水分外,其它石英砂的均勻性理化指標車間不具備檢測條件,但在4月16日改造后,均勻性高的石英砂已投入窯爐使用,窯爐使用前后參數控制的變化情況間接地證明了改造效果:配合料加水調整量由6L/d降為2L/d,池爐液位輸出波動由5%降為2%,5月份的優良品率由69%提升到了71.2%,產品質量明顯提升。

4 結語

本項石英砂均勻性改造全部采用閑置備件或下腳料完成,在未投入采購成本的前提下,實現了改造目的,不僅激活了投資800萬元的均化庫,而且為優良品率的提升打下良好的基礎。